บทคัดย่อ

การลดการสูญเสียพลังงานของหม้อไอน้ำเป็นหัวใจสำคัญของระบบผลิตพลังงานในโรงงานอุตสาหกรรม การหุ้มฉนวนผนังเตาเป็นวิธีที่มีประสิทธิภาพในการลดการสูญเสียความร้อน จึงได้ทำการศึกษาผลของการหุ้มฉนวนด้วยใยหินความหนา 50, 75 และ 100 มม. บนหม้อไอน้ำขนาด 25 ตัน/ชั่วโมง ในโรงงานอุตสาหกรรมปาล์มน้ำมัน โดยวิเคราะห์ตำแหน่งผนังเตาที่มีอุณหภูมิผิวตั้งแต่ 85°ซ ขึ้นไปและอยู่ในระดับที่ผู้ปฏิบัติงานอาจได้รับอันตรายได้ พบว่า ตำแหน่งที่ 1 พื้นที่ 9.58 ตร.ม. อุณหภูมิผิว 263°ซ เมื่อทำการหุ้มฉนวนสามารถลดการสูญเสียพลังงานและประหยัดเชื้อเพลิงได้ 93,091–94,442 กก./ปี หรือคิดเป็นเงิน 64,512–65,448 บาท ขณะที่ตำแหน่งที่ 2 พื้นที่ 12.7 ตร.ม. อุณหภูมิผิว 174.5°ซ สามารถประหยัดเชื้อเพลิงได้ 57,323–58,460 กก./ปี หรือคิดเป็นเงิน 39,725–40,513 บาท มีระยะเวลาคืนทุน 58, 73 และ 89 วัน ในตำแหน่งที่ 1 ขณะที่ตำแหน่งที่ 2 ใช้เวลา 126, 158 และ 190 วัน ตามลำดับ การหุ้มฉนวนจึงเป็นการลงทุนที่คุ้มค่า ช่วยประหยัดพลังงานเชื้อเพลิงและลดต้นทุนระยะยาวได้อย่างชัดเจน

คำสำคัญ : หม้อไอน้ำ; การหุ้มฉนวน; การเพิ่มประสิทธิภาพการใช้พลังงาน

Abstract

Reducing energy loss in boilers is a critical aspect of energy production systems in industrial plants. Insulating the boiler wall is an effective method to minimize heat loss. This study investigates the effects of rock wool insulation with thicknesses of 50, 75, and 100 mm on a 25-ton/hour boiler in a palm oil industrial plant. Two wall sections were analyzed: Section 1 with an area of 9.58 m² and an initial surface temperature of 263°C, and Section 2 with an area of 12.7 m² and a surface temperature of 174.5°C. Results revealed that insulation at Section 1 reduced energy loss and saved fuel by 93,091–94,442 kg/year, equivalent to 64,512–65,448 THB. Section 2 achieved savings of 57,323–58,460 kg/year, or 39,725–40,513 THB. Payback periods for Section 1 were 58, 73, and 89 days for 50, 75, and 100 mm insulation, respectively. For Section 2, the payback periods were 126, 158, and 190 days. The findings confirm that insulation is a cost-effective investment, significantly reducing fuel consumption and long-term operating costs.

Keyword: Boiler; Insulation; Energy Efficiency Improvement

1. บทนำ

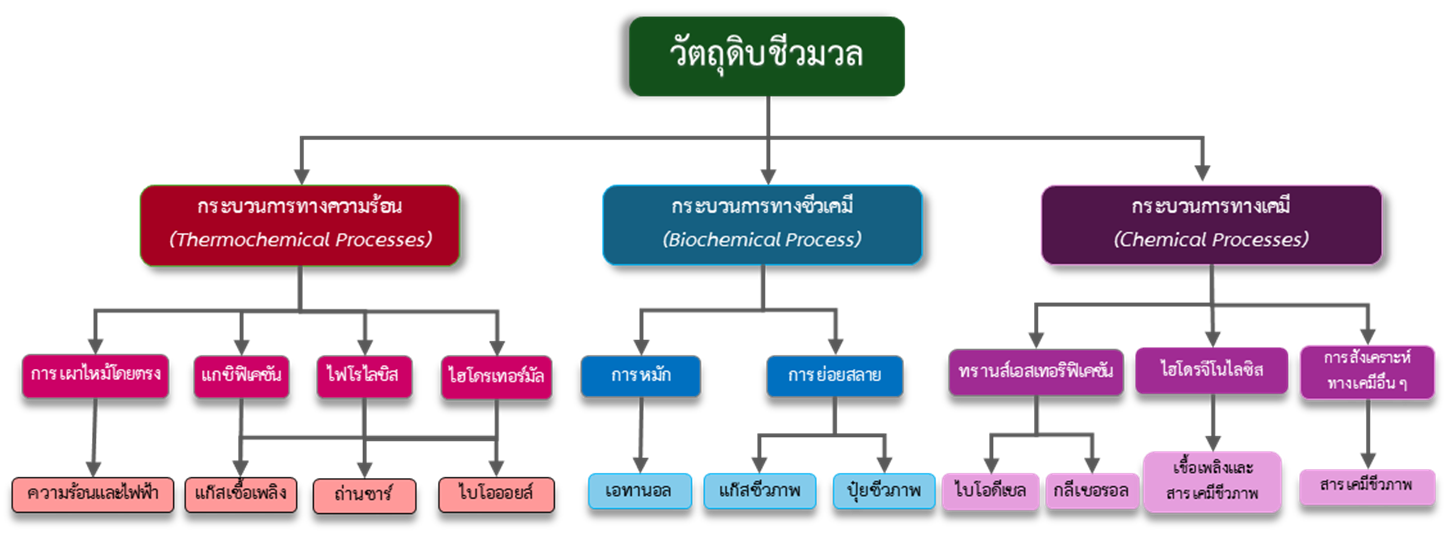

ในสถานการณ์ที่ราคาพลังงานเพิ่มสูงขึ้นอย่างต่อเนื่องจากทั้งปัจจัยภายในประเทศและภาวะเศรษฐกิจโลก ส่งผลให้อุตสาหกรรมต่าง ๆ หันมาให้ความสำคัญกับการใช้พลังงานอย่างมีประสิทธิภาพมากยิ่งขึ้น เพื่อควบคุมต้นทุนการผลิต และลดผลกระทบทางสิ่งแวดล้อมที่เกิดจากการใช้พลังงานในปริมาณมาก โดยเฉพาะในกระบวนการผลิตของโรงงานอุตสาหกรรมที่มีการใช้หม้อไอน้ำ (Boiler) ซึ่งเป็นอุปกรณ์สำคัญที่ใช้พลังงานเชื้อเพลิงสูงในการผลิตไอน้ำเพื่อใช้ในกระบวนการต่าง ๆ ไม่ว่าจะเป็นการให้ความร้อน การให้พลังงานกล หรือใช้ในกระบวนการเคมี หม้อไอน้ำ เป็นอุปกรณ์ที่ทำหน้าที่เปลี่ยนน้ำให้กลายเป็นไอน้ำโดยใช้ความร้อนจากการเผาไหม้เชื้อเพลิง เช่น ชีวมวล ถ่านหิน ก๊าซ หรือดีเซล ไอน้ำที่ได้จะถูกนำไปใช้เป็นแหล่งพลังงานในระบบต่าง ๆ ภายในโรงงาน เช่น ระบบการอบแห้ง การกลั่น การให้ความร้อนแก่อุปกรณ์ในสายการผลิต หรือแม้แต่การหมุนกังหันผลิตไฟฟ้า ทั้งนี้หม้อไอน้ำเป็นอุปกรณ์ที่มีการใช้พลังงานในปริมาณมาก หากไม่มีการจัดการที่ดีจะทำให้เกิดการสูญเสียพลังงานจำนวนมากโดยเปล่าประโยชน์ หนึ่งในแหล่งการสูญเสียพลังงานที่สำคัญในระบบหม้อไอน้ำ คือ การสูญเสียความร้อนผ่านผนังเตาหม้อไอน้ำ เนื่องจากบริเวณผนังเตามีอุณหภูมิสูงมาก ทำให้เกิดการถ่ายเทความร้อนสู่บรรยากาศโดยรอบอย่างต่อเนื่อง การสูญเสียในลักษณะนี้ไม่เพียงส่งผลต่อประสิทธิภาพการใช้พลังงาน แต่ยังเป็นการเพิ่มต้นทุนเชื้อเพลิงโดยไม่จำเป็น เพื่อแก้ไขปัญหาดังกล่าว

การหุ้มฉนวนความร้อน (Thermal insulation) บริเวณผนังเตาจึงเป็นวิธีที่ได้รับความนิยมอย่างแพร่หลายในภาคอุตสาหกรรม โดยการเลือกใช้วัสดุฉนวนที่มีคุณสมบัติในการต้านทานการถ่ายเทความร้อน เช่น ใยหิน (rock wool) ใยแก้ว แคลเซียมซิลิเกต เป็นต้นซึ่งแต่ละชนิดก็จะมีคุณสมบัติการนำความร้อน และระดับการทนต่ออุณหภูมิสูงต่างกัน การหุ้มฉนวนนั้นสามารถช่วยลดการสูญเสียพลังงานความร้อนได้มากถึง 44% (Bosch Industriekessel GmbH, n.d.) อีกทั้งยังช่วยรักษาเสถียรภาพของแรงดันไอน้ำภายในระบบให้อยู่ในช่วงที่เหมาะสม ส่งผลโดยตรงต่อประสิทธิภาพการทำงานโดยรวมของระบบหม้อไอน้ำและกระบวนการผลิตในโรงงาน การหุ้มฉนวนยังมีข้อดีในด้านความปลอดภัยในการทำงาน โดยสามารถลดอุณหภูมิของพื้นผิวผนังเตาให้อยู่ในระดับที่ปลอดภัยให้สอดคล้องกับข้อกำหนดการปฏิบัติตามกฏหมายลดความเสี่ยงจากการสัมผัสกับบริเวณที่มีอุณหภูมิสูงซึ่งเป็นอันตรายต่อผู้ปฏิบัติงานในพื้นที่ดังกล่าว ให้เป็นไปตามพระราชบัญญัติความปลอดภัย อาชีวอนามัย และสภาพแวดล้อมในการทำงาน พ.ศ. ๒๕๕๔ (กฎกระทรวง เรื่อง กำหนดมาตรฐานในการบริหาร จัดการ และดำเนินการด้านความปลอดภัย อาชีวอนามัย และสภาพแวดล้อมในการทำงานเกี่ยวกับความร้อน แสงสว่าง และเสียง, 2559) และจัดให้มีฉนวนกันความร้อนหุ้มหม้อน้ำที่ติดตั้งอยู่ในระดับหรือบริเวณที่ลูกจ้างผู้ปฏิบัติงานอาจได้รับอันตรายได้ ตามพระราชบัญญัติโรงงาน พ.ศ. 2535 (กฎกระทรวง กำหนดมาตรฐานในการบริหาร จัดการ และดำเนินการด้านความปลอดภัย อาชีวอนามัยและสภาพแวดล้อมในการทำงานเกี่ยวกับเครื่องจักร ปั้นจั่น และหม้อน้ำ พ.ศ. ๒๕๖๔) นอกจากนี้ ยังช่วยลดภาระของระบบระบายอากาศในอาคารโรงงานอีกด้วย มีผลการศึกษาหลายฉบับรายงานว่า การลงทุนในระบบหุ้มฉนวนความร้อนมีระยะเวลาคืนทุนที่สั้น (U.S. Department of Energy, 2014; Topçu. & Rusen, 2016.) โดยเฉพาะในระบบที่มีการสูญเสียความร้อนสูง และสามารถลดต้นทุนด้านพลังงานได้อย่างมีนัยสำคัญในระยะยาว ซึ่งสอดคล้องกับแนวทางการพัฒนาอย่างยั่งยืน (Sustainable development) ที่อุตสาหกรรมยุคใหม่ให้ความสำคัญ (กรมพัฒนาพลังงานทดแทนและอนุรักษ์พลังงาน, 2550)

ฉนวนใยหิน (Rock Wool) หรือที่เรียกอีกชื่อว่า Stone Wool เป็นวัสดุฉนวนที่ผลิตจากหินภูเขาไฟ เช่น บะซอลต์ โดยผ่านกระบวนการหลอมที่อุณหภูมิสูงกว่า 1,500°ซ แล้วนำไปปั่นให้เป็นเส้นใยคล้ายเส้นฝ้าย ซึ่งมีคุณสมบัติเฉพาะที่เหมาะสมอย่างยิ่งสำหรับการใช้งานในระบบที่ต้องรับความร้อนสูง เช่น เตาอุตสาหกรรม หม้อไอน้ำ หรือระบบท่อส่งไอน้ำในโรงงานอุตสาหกรรม ฉนวนใยหินมีคุณสมบัติทนความร้อนสูงถึงประมาณ 1000°ซ โดยไม่เกิดการหลอมละลาย อีกทั้งยังไม่ติดไฟและไม่ลามไฟ ซึ่งช่วยเพิ่มความปลอดภัยในกรณีเกิดเพลิงไหม้ โครงสร้างของเส้นใยที่พรุนยังช่วยในการลดการถ่ายเทความร้อนโดยมีค่าการนำความร้อนต่ำอยู่ที่ประมาณ 0.035–0.045 W/m·K นอกจากนี้ยังมีคุณสมบัติในการกันเสียง ดูดซับเสียงรบกวน และไม่เสื่อมสภาพง่ายจากความชื้นหรือการกัดกร่อน จึงมีอายุการใช้งานที่ยาวนานโดยไม่ต้องบำรุงรักษาบ่อย ด้วยคุณลักษณะทั้งหมดนี้ ฉนวนใยหินจึงเป็นวัสดุฉนวนที่ได้รับความนิยมอย่างแพร่หลายในภาคอุตสาหกรรมทั่วโลก (ROCKWOOL Group, n.d.; Insulation Institute, 2016; Buy Insulation Online, n.d.)

งานวิจัยนี้จึงดำเนินการศึกษาผลของการหุ้มฉนวนแบบใยหินของหม้อไอน้ำขนาด 25 ตัน/ชั่วโมง ในโรงงานอุตสาหกรรมปาล์มน้ำมัน ต่อประสิทธิภาพในการลดการสูญเสียความร้อนของหม้อไอน้ำ โดยศึกษาความร้อนสูญเสียจากผนังเตาหม้อไอน้ำทั้งก่อนและหลังหุ้มฉนวนใยหินที่ความหนาต่าง ๆ รวมทั้งความคุ้มค่าในการลงทุน

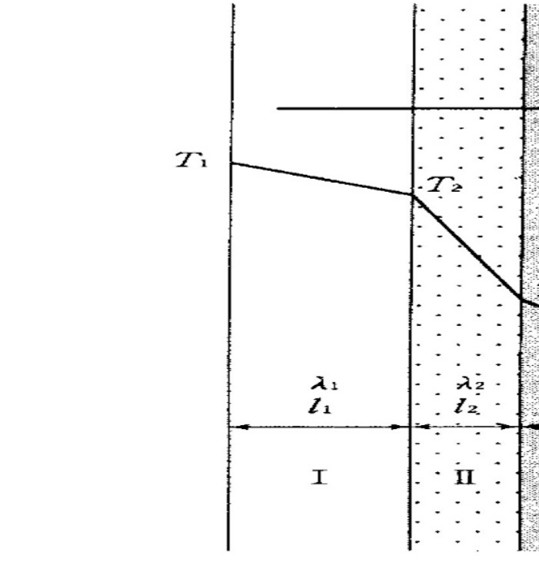

รูปที่ 1 การลดลงของอุณหภูมิจากการหุ้มฉนวน

ที่มา : กรมพัฒนาพลังงานทดแทนและอนุรักษ์พลังงาน, 2550

2. ขั้นตอนการดำเนินงาน

ดำเนินการประเมินการสูญเสียความร้อนจากผนังเตาหม้อไอน้ำในโรงงานอุตสาหกรรมปาล์มน้ำมัน โดยแบ่งขั้นตอนการดำเนินงานออกเป็น 4 ขั้นตอน

2.1 การเก็บข้อมูลพื้นฐาน

สำรวจเก็บข้อมูลขนาดพื้นที่ และอุณหภูมิพื้นผิวของผนังเตาโดยใช้อุปกรณ์ตรวจวัดอุณหภูมิแบบอินฟราเรด (Thermal camera) พบว่า ผนังเตาหม้อไอน้ำที่ยังไม่ได้หุ้มฉนวนซึ่งมีอุณหภูมิผิวตั้งแต่ 85°ซ ขึ้นไปและอยู่ในระดับที่ผู้ปฏิบัติงานอาจได้รับอันตรายได้ (ประกาศกระทรวงอุตสาหกรรม เรื่อง อุปกรณ์ความปลอดภัยสำหรับหม้อน้ำและหม้อต้มที่ใช้ของเหลวเป็นสื่อนำความร้อน พ.ศ. 2549) มี 2 ตำแหน่ง ได้แก่ ตำแหน่งที่ 1 บริเวณด้านข้างผนังเตา มีพื้นที่ 9.58 ตร.ม. อุณหภูมิเฉลี่ยพื้นผิวอยู่ที่ 263°ซ และตำแหน่งที่ 2 บริเวณด้านหน้าและด้านหลังของผนังเตา มีพื้นที่ 12.7 ตร.ม. และมีอุณหภูมิเฉลี่ยพื้นผิว 174.5°ซ

รูปที่ 2 ตำแหน่งหุ้มฉนวนที่ 1 (ซ้าย) และ 2 (ขวา)

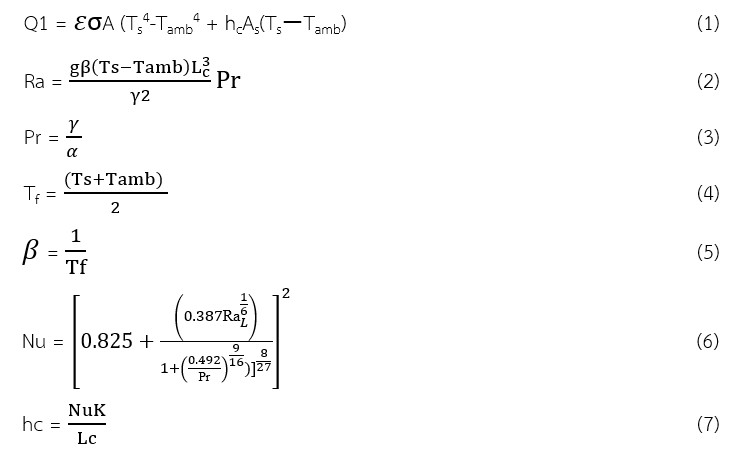

2.2 การคำนวณอัตราการสูญเสียความร้อนก่อนและหลังการหุ้มฉนวน

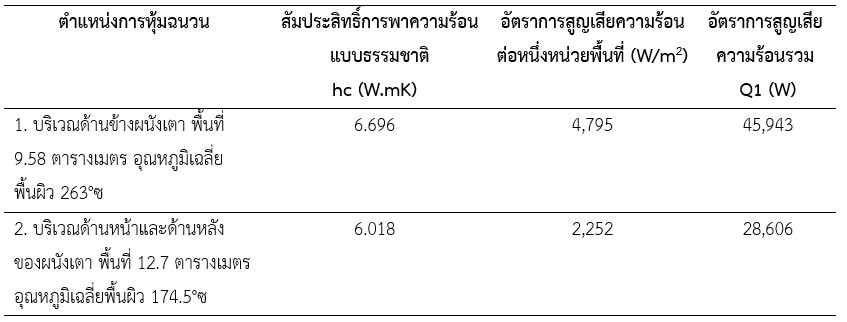

พิจารณาทั้งการถ่ายเทความร้อนด้วยการพา (Convection) และการแผ่รังสี (Radiation) ซึ่งสัมประสิทธ์การถ่ายเทความร้อนจากการพา (hc) คำนวณได้จากเลข Nusselt ที่สัมพันธ์กับค่า Rayleigh และ Prandtl โดยวิธีการคำนวณแสดงไว้ในรูปสมการที่ 1 – 7 (Cengel, 2020) และผลลัพธ์ดังตารางที่ 1

โดยที่

ตารางที่ 1 ค่าสัมประสิทธิ์การพาความร้อนแบบธรรมชาติ อัตราการสูญเสียความร้อนที่ผนังเตาแต่ละตำแหน่งก่อนหุ้มฉนวน

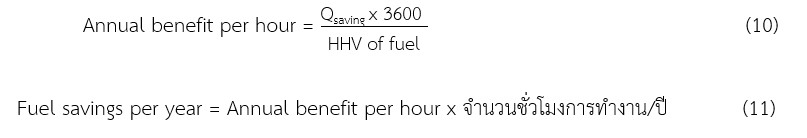

2.3 การวิเคราะห์ปริมาณพลังงานเชื้อเพลิงที่สามารถลดได้

คำนวณปริมาณพลังงานเชื้อเพลิงที่สามารถลดได้เมื่อติดตั้งฉนวนใยหินที่ความหนา 25, 50, 75 และ 100 มม. โดยใช้หลักการถ่ายเทความร้อนผ่านชั้นวัสดุและทำการคำนวณอัตราความร้อนที่ลดลงจากเดิม (Q_saved) รวมถึงปริมาณเชื้อเพลิงที่สามารถประหยัดได้ต่อปีจากอัตราการสูญเสียความร้อนที่ลดลง ผลการคำนวณในแต่ละความหนาฉนวนแสดงไว้ในรูปของตารางเปรียบเทียบ

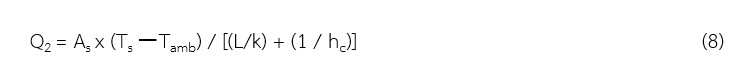

ภายใต้สมมุติฐานว่า หม้อไอน้ำทำงานอย่างต่อเนื่อง 24 ชั่วโมง/วัน ตลอด 365 วัน/ปี และคำนวณโดยใช้ค่าความร้อนสูงของเชื้อเพลิง (Higher Heating Value, HHV) โดยอ้างอิงผลการตรวจวัดเชื้อเพลิงของทางโรงงาน 10,350 กิโลจูล/กิโลกรัม (kJ/kg) และอุณหภูมิบรรยากาศที่ 35°ซ ดังสมการที่ 8 (Cengel, 2020)

โดยที่

คำนวณปริมาณความร้อนที่สามารถประหยัดได้หลังการติดตั้งฉนวน (Qsaving) ซึ่งได้จากการลบค่าความร้อนสูญเสียก่อนหุ้มฉนวน Q1 ออกจากค่าหลังหุ้มฉนวน Q2 ดังสมการที่ 9

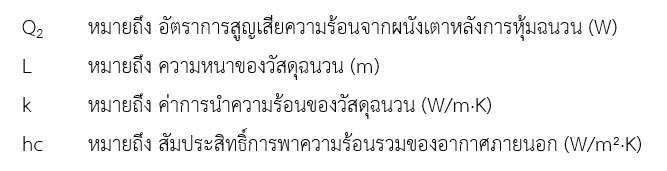

คำนวณพลังงานความร้อนรวมที่ประหยัดได้ต่อชั่วโมง (Annual benefit per hour) คิดเป็นค่าความร้อนของเชื้อเพลิง ซึ่งได้จากการแปลงพลังงานที่ประหยัดได้จากหน่วยวัตต์เป็นหน่วยกิโลกรัมเชื้อเพลิงโดยใช้ค่าความร้อนของเชื้อเพลิง (HHV) ตามสมการที่ 10 และปริมาณเชื้อเพลิงที่สามารถประหยัดได้ต่อปี (Fuel savings per year) ตามสมการที่ 11

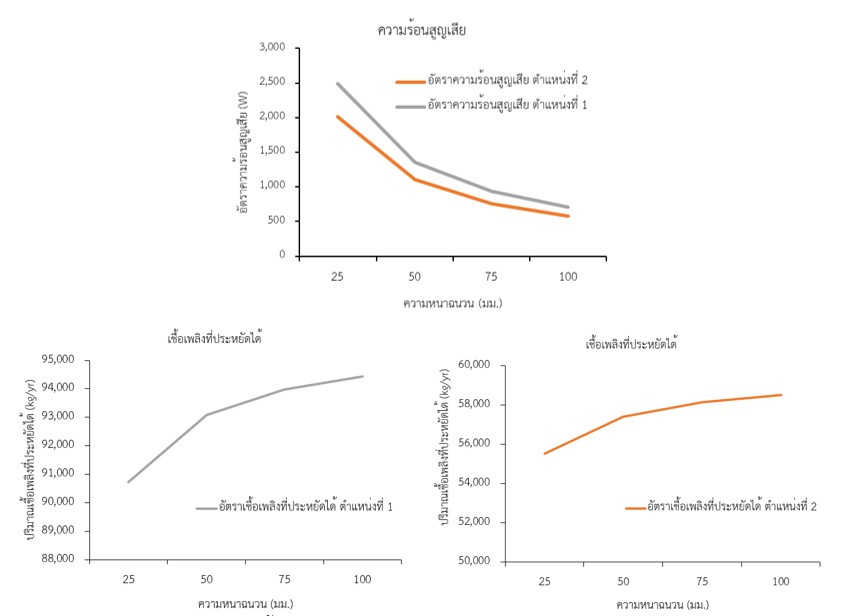

ผลการคำนวณอัตราการสูญเสียความร้อนภายหลังการหุ้มฉนวนที่ความหนาของฉนวนระดับ 25, 50, 75 และ 100 มม. พบว่า มีแนวโน้มการลดลงของการสูญเสียพลังงานตามความหนาที่เพิ่มขึ้น (รูปที่ 3)

รูปที่ 3 ความร้อนสูญเสีย และเชื้อเพลิงที่ประหยัดได้จากการหุ้มฉนวนที่ความหนาต่าง ๆ ในแต่ละตำแหน่ง

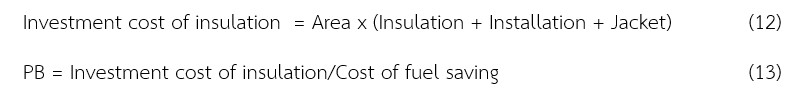

2.4 เศรษฐศาสตร์การหุ้มฉนวน

หลังจากการประเมินอัตราการสูญเสียความร้อนของผนังเตาในสภาวะก่อนและหลังการติดตั้งฉนวนแล้ว พร้อมทั้งการวิเคราะห์ปริมาณพลังงานที่สามารถประหยัดได้ต่อปี จึงได้นำข้อมูลดังกล่าวมาประเมินด้านเศรษฐศาสตร์ เพื่อพิจารณาความคุ้มค่าของการลงทุนในการติดตั้งฉนวนในระดับอุตสาหกรรม โดยพิจารณาในมิติของต้นทุนการลงทุนเริ่มต้น (Initial investment) มูลค่าพลังงานที่สามารถประหยัดได้ต่อปี (Annual energy saving value) และระยะเวลาคืนทุนของโครงการ (Payback period) ต้นทุนการลงทุนในการหุ้มฉนวนคำนวณจากพื้นที่ผิวของผนังเตาที่ทำการติดตั้งฉนวน ประกอบกับราคาของวัสดุฉนวน ค่าดำเนินการติดตั้ง และวัสดุปิดผิว (Jacket) โดยประเมินจากสมการต้นทุนรวมของโครงการ ดังสมการที่ 12 – 13

โดยที่

จากการสำรวจข้อมูลวัสดุฉนวนที่มีจำหน่ายจริงในท้องตลาด พบว่า ขนาดความหนาที่สามารถจัดหาและใช้งานได้จริงมีเพียง 3 ขนาด ได้แก่ 50, 75 และ 100 มม. ดังนั้น ในการประเมินด้านเศรษฐศาสตร์ จึงเลือกการวิเคราะห์ต้นทุนและผลตอบแทนของการลงทุนเฉพาะในกรณีของความหนาฉนวนทั้ง 3 ขนาดดังกล่าว เพื่อให้ผลการวิเคราะห์สามารถนำไปใช้เป็นแนวทางประกอบการตัดสินใจในภาคปฏิบัติได้อย่างเป็นรูปธรรม

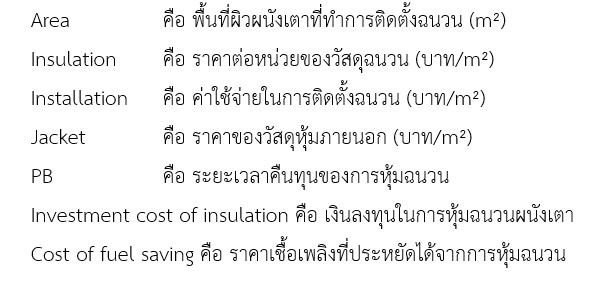

ผลวิเคราะห์ต้นทุนและผลตอบแทนของการหุ้มฉนวนผนังเตาหม้อไอน้ำในระดับอุตสาหกรรม พบว่า ต้นทุนการลงทุนประกอบด้วยค่าวัสดุฉนวนใยหินในแต่ละความหนา ได้แก่ 586 บาท/ตร.ม. สำหรับความหนา 50 มม. 879 บาท/ตร.ม. สำหรับ 75 มม. และ 1,170 บาท/ตร.ม. สำหรับ 100 มม.ค่าติดตั้งฉนวน 250 บาท/ตร.ม. และค่าหุ้มภายนอก (Jacket) 245 บาท/ตร.ม. เมื่อนำไปคำนวณรวมกับพื้นที่ติดตั้งจริงในแต่ละตำแหน่งของผนังเตา ได้ต้นทุนการลงทุนรวมตามความหนาฉนวนที่แตกต่างกันสำหรับผนังเตาในตำแหน่งที่ 1 ซึ่งมีพื้นที่ 9.58 ตารางเมตร เมื่อหุ้มด้วยฉนวนใยหินที่ความหนา 50, 75 และ 100 มม. จะมีเงินลงทุนรวม 10,355, 13,162 และ 15,950 บาท ตามลำดับ โดยสามารถลดการใช้เชื้อเพลิงได้ 93,091, 93,978 และ 94,442 กก./ปี ทำให้เงินที่ประหยัดได้ต่อปีมีมูลค่า 64,512, 65,126 และ 65,448 บาท ตามลำดับ ในขณะที่ผนังเตาในตำแหน่งที่ 2 ซึ่งมีพื้นที่ 12.7 ตร.ม. มีต้นทุนการลงทุนรวมสำหรับความหนา 50, 75 และ 100 มม. อยู่ที่ 13,728, 17,449 และ 21,145 บาท สามารถลดการใช้เชื้อเพลิงได้ 57,323, 58,067 และ 58,460 กก./ปี และส่งผลให้เงินที่ประหยัดได้ต่อปีมีมูลค่า 39,725, 40,241 และ 40,513 บาท ตามลำดับ (ตารางที่ 2)

ระยะเวลาคืนทุน พบว่า ในตำแหน่งที่ 1 ระยะเวลาคืนทุนสำหรับความหนา 50, 75 และ 100 มม. 58, 73 และ 89 วัน ตามลำดับ ส่วนในตำแหน่งที่ 2 มีระยะเวลาคืนทุน 126, 158 และ 190 วัน ตามลำดับ แสดงให้เห็นว่า ความหนาของฉนวนที่เพิ่มขึ้นช่วยให้สามารถประหยัดพลังงานได้ในอัตราที่สูงขึ้น โดยเฉพาะในบริเวณที่มีอุณหภูมิพื้นผิวสูง การลงทุนในระบบฉนวนความร้อน จึงเป็นทางเลือกที่มีความเหมาะสมทั้งในเชิงพลังงานและเศรษฐศาสตร์ และสามารถนำไปประยุกต์ใช้กับระบบผลิตพลังงานอื่น ๆ ที่มีลักษณะการสูญเสียความร้อนคล้ายคลึงกันในภาคอุตสาหกรรม

ตารางที่ 2 เงินลงทุนเงินและที่ประหยัดได้จากการหุ้มฉนวนที่ความหนาต่าง ๆ

3. บทสรุป

การศึกษานี้แสดงให้เห็นว่า การหุ้มฉนวนผนังเตาหม้อไอน้ำด้วยวัสดุใยหินเป็นวิธีที่มีประสิทธิภาพในการลดการสูญเสียความร้อนจากระบบผลิตไอน้ำในอุตสาหกรรมปาล์มน้ำมัน โดยความหนาของฉนวนมีอิทธิพลต่อระดับการลดพลังงานสูญเสียอย่างมีนัยสำคัญ สะท้อนผลเชิงบวกทั้งในด้านการประหยัดเชื้อเพลิงและการเพิ่มประสิทธิภาพทางพลังงานของโรงงาน จากข้อมูลการคำนวณ พบว่า การหุ้มฉนวนสามารถลดความสูญเสียพลังงานลงได้มากกว่า 70% ซึ่งส่งผลให้ปริมาณเชื้อเพลิงที่ใช้ลดลง นอกจากนั้น ยังมีผลเชิงบวกต่อความปลอดภัยของพื้นที่ปฏิบัติงาน ลดความเสี่ยงต่อการสัมผัสผิวร้อน และส่งเสริมแนวทางการพัฒนาอุตสาหกรรมอย่างยั่งยืน ผลการวิจัยสามารถนำไปประยุกต์ใช้ในภาคอุตสาหกรรมที่มีลักษณะระบบผลิตพลังงานคล้ายคลึงกัน และเป็นข้อมูลสนับสนุนสำหรับการตัดสินใจเชิงวิศวกรรมและการลงทุนในระบบอนุรักษ์พลังงานในระดับโรงงานอย่างเป็นรูปธรรม

กิตติกรรมประกาศ

ข้าพเจ้าขอแสดงความขอบคุณเป็นอย่างยิ่งต่อสำนักนโยบายและแผนพลังงาน กระทรวงพลังงาน สำหรับการสนับสนุนทุนการศึกษาภายใต้โครงการทุนทักษะบัณฑิตพลังงาน ซึ่งเป็นแรงผลักดันสำคัญในการศึกษาวิจัยครั้งนี้ ขอขอบคุณนางสาววลัยพร ศะศิประภา ที่กรุณาให้คำแนะนำด้านการเขียนและการเรียบเรียงเนื้อหาอย่างต่อเนื่อง ตลอดจนขอแสดงความขอบคุณอย่างสูงต่อ ผู้ช่วยศาสตราจารย์ ดร.ธนิต สวัสดิ์เสวี อาจารย์ที่ปรึกษา ที่ได้ให้คำชี้แนะและคำแนะนำอันทรงคุณค่าในทุกขั้นตอนของการศึกษา นอกจากนี้ ข้าพเจ้าขอขอบคุณนายยุทธชัย อนะธรรมสมบัติ ที่ได้ช่วยตรวจสอบความถูกต้องของการคำนวณด้านเทคนิคอย่างละเอียดรอบคอบ อันส่งผลให้ผลงานวิจัยมีความสมบูรณ์และน่าเชื่อถือยิ่งขึ้น

เอกสารอ้างอิง

กรมพัฒนาพลังงานทดแทนและอนุรักษ์พลังงาน. (2550). Pre อาวุโสทฤษฎี. กรุงเทพมหานคร: กระทรวงพลังงาน.

กฎกระทรวง เรื่อง กำหนดมาตรฐานในการบริหาร จัดการ และดำเนินการด้านความปลอดภัย อาชีวอนามัย และสภาพแวดล้อมในการทำงานเกี่ยวกับความร้อน แสงสว่าง และเสียง พ.ศ. 2559. (17 ตุลาคม 2559). ราชกิจจานุเบกษา, 133(91 ก), 48–54.

ประกาศกระทรวงอุตสาหกรรม เรื่อง อุปกรณ์ความปลอดภัยสำหรับหม้อน้ำและหม้อต้มที่ใช้ของเหลวเป็นสื่อนำความร้อน พ.ศ. 2549. พระราชบัญญัติโรงงาน พ.ศ. 2535.

Çengel, Y. A., & Boles, M. A. (2020). Thermodynamics: An engineering approach (9th ed.). McGraw-Hill Education.

Çengel, Y. A., & Ghajar, A. J. (2020). Heat and mass transfer: Fundamentals and applications (6th ed.). McGraw-Hill Education.

Kumar, D., & Singh, R. K. (2013). Boiler efficiency improvement through energy management techniques. International Journal of Scientific and Research Publications, 3(8), 1–4.

Topçu, M. A., & Rusen, A. (2016). Insulation of boiler to save energy. In Proceedings of the 8th International Edge Energy Symposium and Exhibition.

U.S. Department of Energy. (2014). Improving steam system performance: A sourcebook for industry (2nd ed.). Retrieved from https://www.energy.gov/sites/prod/files/2014/05/f16/steamsourcebook.pdf

Anonymous. (2015). Insulation material and properties. Retrieved from https://tiac.ca/wp-content/uploads/2015/12/TIAC_Guide_English_2013-Section-02.pdf

Bosch Industriekessel GmbH. (n.d.). Insulation: Increasing efficiency at the boiler and system. Retrieved April 30, 2025, from https://www.boiler-planning.com/en/efficiency/increasing-efficiency-at-the-boiler-and-system/insulation.html

Insulation Institute. (n.d.). Rock and slag wool insulation: Sustainable choices for conserving energy. Retrieved from https://insulationinstitute.org/wp-content/uploads/2016/01/N046-Rock-and-Slag-Wool-Insulation-Sustainable-Choices-for-Conserving-Energy.pdf

Insulation Institute. (n.d.). Why insulation matters in industrial applications. Retrieved from https://insulationinstitute.org